Chile

Los avances que ha tenido en el proyecto en Argentina, que está ad portas de entrar en la etapa industrial, abren las puertas para desarrollar un proyecto en Chile.

jueves 14 de septiembre del 2023.- En el marco del Foro del Litio 2023, que celebró su séptima versión en Chile, Fabien Burdet, Chief Technology Officer de Eramet, abordó la tecnología de extracción directa de litio (DLE por sus siglas en inglés) que ha desarrollado la compañía a lo largo de los últimos 14 años.

De acuerdo con el ejecutivo, en Eramet “no estamos desarrollando tecnología, estamos listos para implementarla”, comentó Burdet al ser consultado por las capacidades y tiempos que maneja la compañía para desarrollar un proyecto de extracción de litio en Chile.

En línea con los dichos de Burdet, Eramet comenzó su incursión por el litio en 2009 con las primeras investigaciones en procesos de recuperación de litio a partir de salmueras. De 2012 a 2015, la firma de capitales franceses (donde el estado francés posee el 27% de la propiedad) desarrolló y patentó una tecnología propia de proceso de adsorción (extracción directa del litio denominada DLE) en asociación con el IFPEN, el Instituto Francés del Petróleo y las Nuevas Energías.

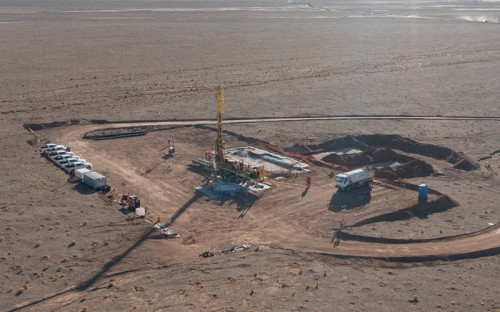

Con estos avances, en 2021 Eramet inició la construcción de la planta de Centenario Ratones, en la provincia de Salta en Argentina, que tiene una capacidad de 24.000 toneladas de carbonato de litio por año en su fase 1. La producción comenzará en 2024 y un proyecto de ampliación de la capacidad, que triplicará la producción (hasta 75kt/año), se encuentra ya en estudio de viabilidad detallado.

En base a la experiencia de la compañía, Eramet es la empresa cuya tecnología de extracción directa está más cercana a la etapa industrial, es decir, las pruebas y estudios ya se realizaron en un piloto industrial in situ que funciona 24/7 hace 3 años, por lo que estarían listos para producir a escala industrial a contar del próximo año en su planta de Centenario Ratones que cuenta con un 65% de avance en su construcción.

Fuera de los procesos de DLE que existen en el mercado, la tecnología desarrollada por Eramet también supone una ventaja frente al proceso convencional de evaporación natural que suele ser utilizado a partir de la salmuera. En este sentido, el rendimiento del proceso de Eramet es cercano al 90%, frente a alrededor del 50% del proceso de evaporación convencional, por lo que requiere el consumo de la mitad de los recursos del yacimiento para la misma producción final.

Con la eliminación de las piscinas de evaporación y un objetivo de reciclaje del agua del 85%, la huella hídrica global de la tecnología Eramet es muy respetuosa del medio ambiente. La reinyección hace también parte de los desarrollos actuales de Eramet.

Asimismo, el ciclo de producción, entre el bombeo de la salmuera y la obtención del producto final, es considerablemente más corto, de una semana aproximadamente en Eramet, frente a los 12 a 18 meses del proceso convencional. Finalmente, la producción está mucho menos expuesta a los cambios de las condiciones meteorológicas, ya que no incluye una etapa de evaporación natural con piscinas expuestas a las intemperies y al polvo.

Home

Home

Deja un comentario